Co-design avanzato per ghise caratterizzate

Troviamo il materiale più adatto per ogni applicazione

I getti in ghisa che produciamo nel nostro stabilimento sono frutto di progetti su misura, studiati ad hoc con il cliente per soddisfare al meglio le sue esigenze. Grazie alle competenze dell’ufficio tecnico e laboratorio R&D, offriamo un servizio di Co-design avanzato, che ci permette di intervenire nelle prime fasi del ciclo di vita del prodotto.

Esaminiamo i progetti FEM per ottimizzare le prestazioni dei getti, contribuendo alla scelta del materiale più idoneo a rispettare i carichi richiesti. Se richiesto, suggeriamo alternative ed elaboriamo progetti esecutivi di colata, per far sì che offrano la massima rispondenza ai requisiti indicati dal progettista dell’azienda committente.

Il nostro servizio di Co-design avanzato per ghise sferoidali – destinate ad applicazioni per macchine utensili, presse, impianti per l’energia, industria siderurgica – è particolarmente prezioso nel contesto normativo esistente che, in assenza di dati prescrittivi, lascia all’accordo fonderia-committente la definizione delle proprietà e delle modalità di controllo.

Ufficio tecnico

Nel nostro ufficio tecnico, dotato di moderne soluzioni tecnologiche in termini di software CAD/CAM, simulazioni di colata e solidificazione, e apparecchiature per controlli dimensionali, definiamo le geometrie delle attrezzature di modelleria necessarie alla produzione dei componenti richiesti. Contiamo sulle seguenti strumentazioni:

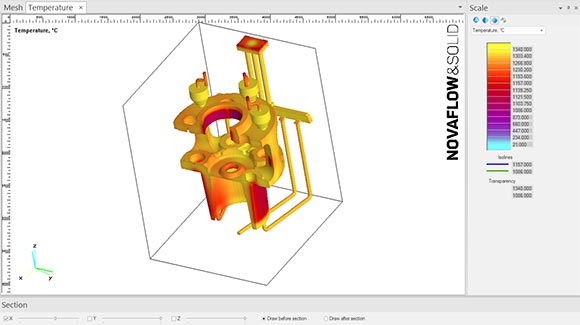

Software di simulazione NovaFlow & solid (Novacast):

In fase di progettazione dei sistemi di colata e delle modalità produttive dei getti, utilizziamo il software di simulazione NovaFlow & Solid della Novacast, per valutare il rischio di porosità da ritiro in relazione alla tipologia del pezzo e dei requisiti del cliente-progettista;

Sistema a scansione ottica GOM ATOS Compact Scan 5M e GOM TRITOP:

Questi strumenti ci permettono una digitalizzazione ottica ad alta risoluzione che fornisce dati di misura tridimensionali rapidi e precisi per l’ottimizzazione dei processi di produzione, come il controllo delle deformazioni e l’acquisizione dei dati geometrici di qualsiasi getto. Il software di gestione dei dati è in grado di allineare la scansione (formato dei dati STL) con il solido matematico (CAD) determinando le deviazioni ed emettendo report di controllo accurati;

Laboratorio R&D

Nel laboratorio di Ricerca e Sviluppo, troviamo nuove soluzioni tecnologiche e studiamo l’utilizzo di materiali innovativi che soddisfano le esigenze di performance nel rispetto dell’ambiente circostante. Collaboriamo con Università nazionali ed europee, investiamo risorse in moderne strumentazioni, nelle persone e nella loro crescita professionale.

Lo staff dedicato alla ricerca e all’innovazione è specializzato nelle seguenti attività:

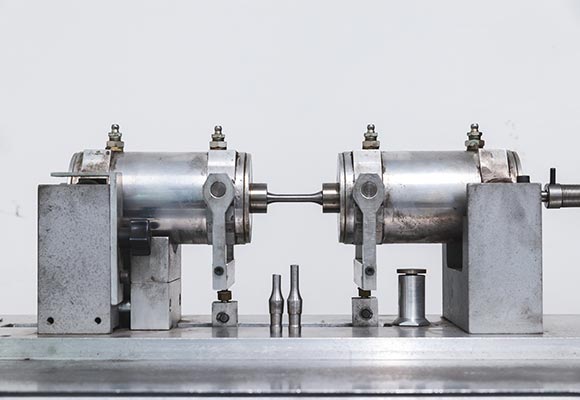

- Prove di fatica rotante;

- Prove di fatica assiale;

- Prove di trattamento termico (ricottura, normalizzazione, bonifica, austempering), mediante forno da laboratorio con controllo di temperatura e possibilità di atmosfera controllata;

- Prove di solidificazione con ciclo di raffreddamento controllato, grazie a un’unità pilota costituita da forno a resistenze a campana.

Il rapporto continuativo con le Università ci permette di eseguire prove e analisi, fra cui:

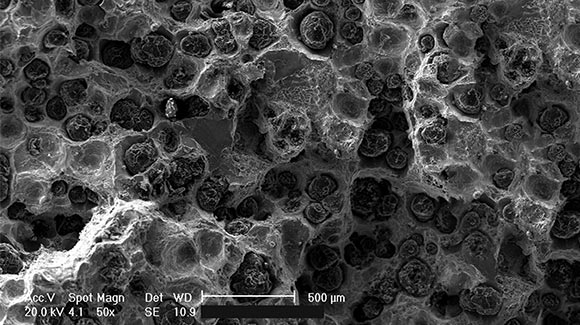

- Analisi metallografica e delle superfici di frattura mediante microscopia elettronica e microanalisi;

- Prove di meccanica della frattura (KIc, curva di Paris, ΔKth);

- Prove di fatica multiassiali.